Бесцентровая шлифовка представляет собой один из наиболее эффективных и производительных методов обработки цилиндрических деталей в современном машиностроении. За почти столетнюю историю применения этой технологии шлифовальные круги для бесцентровой обработки претерпели значительную эволюцию, превратившись в высокотехнологичные инструменты, обеспечивающие прецизионную обработку с минимальными допусками. Особую роль в этом развитии играют такие ведущие производители, как KINIK и ANCHOR, предлагающие широкий спектр специализированных абразивных инструментов для различных промышленных задач.

Принципы и технология бесцентровой шлифовки

Основные принципы процесса

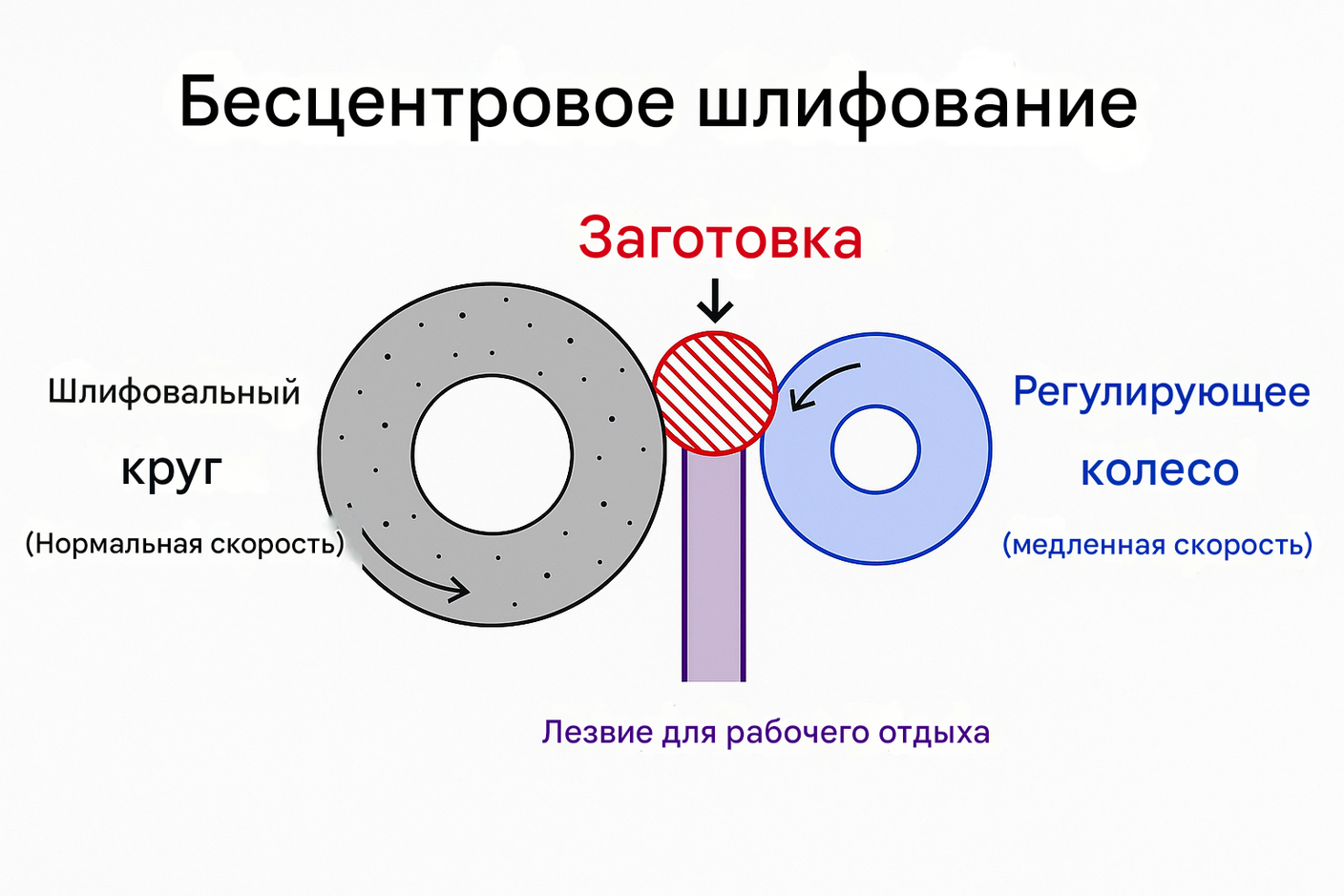

Бесцентровое шлифование кардинально отличается от традиционных методов обработки отсутствием механического закрепления заготовки в центрах или патронах. Заготовка располагается между двумя вращающимися кругами: основным шлифовальным кругом и регулирующим (ведущим) кругом меньшего диаметра, при этом опорой служит специальное рабочее лезвие (нож) со скошенной кромкой.

Процесс характеризуется следующими параметрами: рабочий шлифовальный круг вращается со скоростью 30-35 м/с, в то время как регулирующий круг работает с периферийной скоростью в 60-100 раз меньшей. Эта значительная разность скоростей обеспечивает эффективное удаление материала при одновременном контроле вращения заготовки. Регулирующий круг, как правило, изготовленный на резиновой связке, выполняет критически важную функцию позиционирования детали и обеспечения ее стабильного вращения.

Схемы обработки

Сквозное (проходное) шлифование применяется для обработки длинных цилиндрических заготовок с постоянным диаметром по всей длине. При этом методе заготовка непрерывно проходит через зону между кругами, получая необходимое качество поверхности за один проход. Регулирующий круг устанавливается под углом 2,5-6° при предварительном шлифовании и 1-2° при окончательной обработке.

Врезное шлифование используется для обработки ступенчатых и фасонных деталей, когда заготовка подается аксиально к шлифовальному кругу. При этом методе угол поворота регулирующего круга не превышает 0,5°, обеспечивая плотный прижим детали к упору.

Конструкция и характеристики шлифовальных кругов

Структурные компоненты

Шлифовальный круг представляет собой композитный материал, состоящий из трех основных компонентов: абразивных зерен, связки и пор. Соотношение этих элементов определяет структуру круга, которая маркируется номерами от 1 до 18. Структуры №1-4 классифицируются как плотные (закрытые), №5-8 как средние, №9-12 как открытые, а №11-12 как высокопористые.

Абразивные материалы

Электрокорунд нормальный (А) — наиболее распространенный абразив, применяемый для обработки материалов с высоким сопротивлением на разрыв, включая стали и ковкий чугун. Характеризуется высокой твердостью и прочностью, что делает его идеальным для тяжелых условий шлифования.

Электрокорунд белый (WA) обладает повышенной дробимостью и применяется для прецизионной обработки легированных сталей и инструментальных материалов. Благодаря высокой чистоте и отсутствию примесей, белый электрокорунд обеспечивает минимальный нагрев обрабатываемой поверхности.

Электрокорунд циркониевый (38А, Z) представляет собой самозатачивающийся абразив с высокой прочностью и способностью к микроразрушению в процессе работы. Этот материал обеспечивает стабильную производительность на протяжении длительного времени эксплуатации.

Карбид кремния (C, GC) характеризуется высокой твердостью, но меньшей вязкостью по сравнению с электрокорундом. Зеленый карбид кремния (GC) применяется для обработки твердых сплавов и цветных металлов, в то время как черный карбид кремния (C) эффективен при работе с хрупкими материалами.

Современные керамические абразивы

Особое место в современной технологии шлифования занимают керамические абразивы, получаемые золь-гель методом. Эти материалы представляют собой микрокристаллическую структуру с размером зерна 100-500 нм, что в десятки раз меньше обычных абразивов. Керамические абразивы серии SG и KG обладают уникальной способностью к контролируемому самозатачиванию, при котором тупые микрозерна постоянно отделяются, обнажая новые острые режущие кромки.

Типы связок и технология производства

Керамическая связка

Керамическая связка (V) является наиболее распространенным типом связующего материала для шлифовальных кругов. Она представляет собой стекловидную массу, получаемую термической обработкой минерального сырья: глины, полевого шпата, стекла и других компонентов. В процессе обжига при температуре 1100°C и выше происходит сложная физико-химическая реакция с образованием кристаллических фаз: анорита, муллита, шпинели и кордиерита.

Керамическая связка обеспечивает высокую прочность, химическую стойкость и термостойкость инструмента, что особенно важно при интенсивных режимах шлифования. Однако она придает кругу повышенную хрупкость, что необходимо учитывать при выборе режимов обработки.

Органические связки

Вулканитовая связка (R) на основе каучука применяется для прецизионной доводки и полирования. Эта связка обеспечивает высокую эластичность и способность к точному копированию профиля детали.

Технология изготовления

Производство шлифовальных кругов включает несколько этапов. Процесс начинается с дозировки и смешивания абразивных зерен с связующими компонентами в планетарных смесителях. Полученная смесь подается в пресс-формы для формования под давлением, при этом обязательно устанавливается металлическое армирующее кольцо для восприятия эксплуатационных нагрузок.

После прессования заготовки подвергаются ступенчатой термической обработке, в процессе которой происходит полимеризация связки, удаление летучих компонентов и формирование прочной структуры. Заключительная механическая обработка обеспечивает требуемые геометрические параметры и динамическую балансировку.

Ведущие производители: KINIK и ANCHOR

Компания KINIK

KINIK Company, основанная в 1953 году на Тайване, является одним из старейших производителей шлифовальных кругов в Азиатско-Тихоокеанском регионе. С 1995 года компания расширила производство, открыв завод KINIK-THAI в Таиланде. На сегодняшний день KINIK имеет 17 дистрибьюторов по всему миру и постоянно оптимизирует качество своей продукции для различных промышленных рынков.

Продукция KINIK охватывает широкий спектр шлифовальных инструментов:

-

Круги для плоского шлифования различных типов и размеров

-

Бесцентровые регулирующие круги на резиновой связке

-

Специализированные круги серии KG/SG на основе керамических абразивов

-

Алмазные и эльборовые круги для особо твердых материалов

Круги KINIK для бесцентрового шлифования отличаются высокой однородностью структуры и точностью изготовления. Регулирующие круги изготавливаются с твердостями от OR до TR, что позволяет подобрать оптимальный инструмент для конкретных условий обработки. Размерный ряд включает диаметры от 90 до 355 мм с различными профилями и размерами.

Компания ANCHOR

ANCHOR является признанным производителем витрифицированных шлифовальных кругов для бесцентровой обработки. Компания специализируется на производстве кругов с особой двухслойной конструкцией повышенной твердости для обеспечения требований по сохранению прямого угла заготовки.

Продукция ANCHOR характеризуется:

-

Высокими скоростями съема материала при оптимальном сроке службы круга

-

Специальной двухслойной конструкцией для критически важных применений

-

Широким размерным рядом от 12" до 24" (305-610 мм)

-

Соответствием международным стандартам качества

Регулирующие круги ANCHOR изготавливаются исключительно на резиновой связке и выполняют функции контроля скорости подачи заготовки, ее закрепления и контроля диаметра готовой детали. Таблица соответствия размеров шлифовальных и регулирующих кругов обеспечивает оптимальный подбор инструмента для конкретного оборудования.

Рекомендации по выбору кругов

Выбор по материалу обработки

Каталог ANCHOR содержит подробные рекомендации по выбору спецификаций кругов в зависимости от обрабатываемого материала:

Для углеродистых сталей (S09CK, S45C, SK1-7) без термической обработки рекомендуются круги 38A 60-80 L или WA 60-80 L, A 60-80 L.

Для легированных сталей (SMn, SCr, SCM, SNCM) и инструментальных сталей (SKS, SKD, SKT) с термической обработкой применяются более твердые круги 50A 80-100 L.

Для особо ответственных применений с требованиями к сохранению прямого угла используются круги со специальной двухслойной конструкцией 38A 80 LM/NO, 50A 80-100 LM/NO, 64A 80-100 M/O.

Для нержавеющих сталей (SUS 300, 400) и чугуна рекомендуются круги из зеленого карбида кремния GC 60-80 K или GC 60-80 L.

Современные решения серии KG/SG

Каталог KINIK представляет передовые решения на основе керамических абразивов серии KG/SG. Эти круги обеспечивают значительно более высокую производительность по сравнению с традиционными абразивами и рекомендуются для различных типов шлифования:

-

Для цилиндрического шлифования деталей диаметром до 12 мм: 3KG80NV, 3KG60MV

-

Для внутреннего шлифования: 3KG60LV, 5KG80LV в зависимости от обрабатываемого материала

-

Для плоского шлифования: 3KG60KV, 5KG46KV в зависимости от размера круга

Эксплуатационные характеристики и преимущества

Точность и качество обработки

Производительность и автоматизация

Универсальность применения

Области промышленного применения

Подшипниковая промышленность применяет этот метод для изготовления внутренних и наружных колец подшипников, роликов и сепараторов с высокими требованиями к точности.

Инструментальная промышленность использует бесцентровое шлифование для обработки режущих инструментов, сверл, разверток и других высокоточных изделий.

Медицинская промышленность применяет этот метод для изготовления имплантатов, хирургических инструментов и других изделий медицинского назначения.

Современные тенденции развития

Нанотехнологии в абразивах

Развитие нанотехнологий привело к созданию абразивов с контролируемой микроструктурой, что обеспечивает предсказуемое поведение инструмента в процессе эксплуатации. Керамические абразивы нового поколения позволяют увеличить производительность обработки в 5-10 раз по сравнению с традиционными материалами.

Интеллектуальные системы управления

Экологические аспекты

Заключение

Шлифовальные круги для бесцентровой обработки представляют собой высокотехнологичные инструменты, обеспечивающие эффективное решение широкого спектра производственных задач. Продукция ведущих производителей, таких как KINIK и ANCHOR, демонстрирует постоянное совершенствование технологий и материалов, направленное на повышение производительности, точности и экономической эффективности процессов обработки.

Правильный выбор шлифовального круга с учетом материала заготовки, требований к качеству обработки и условий эксплуатации является ключевым фактором успешного применения технологии бесцентрового шлифования. Современные тенденции развития отрасли, включая внедрение керамических абразивов, интеллектуальных систем управления и экологически безопасных материалов, открывают новые перспективы для дальнейшего совершенствования этого важнейшего направления металлообработки.

Непрерывное развитие технологий абразивной обработки и постоянное совершенствование шлифовальных инструментов гарантируют, что бесцентровое шлифование и впредь будет играть ключевую роль в современном высокоточном машиностроении, обеспечивая производство качественных деталей с минимальными затратами и максимальной эффективностью.